高爐出鐵溝是鐵水(shuǐ)必須要經過(guò)的地方,工作(zuò)溫度通常在1300-1500℃左右,屬(shǔ)於較高溫度(dù)。根據設計,其工作方式有所不同。今年,煉鐵行業的不斷發展導致(zhì)高爐類型的不斷改進,高爐出大連耐酸耐堿澆注料耐火澆注料的(de)建造也越(yuè)來越嚴格。高爐出大連耐酸耐堿澆注料中使用的耐火澆注料必須滿足以下條(tiáo)件:(1)高強度和高耐蝕性。(2)優異(yì)的抗腐(fǔ)蝕和抗氧化性。(3)優異的體積穩定性,整體穩定性,耐火性和耐磨性。(4)鐵通量大,不易(yì)粘渣,施工容(róng)易修複。(5)優良的絕(jué)緣性能和良好的流動性能。

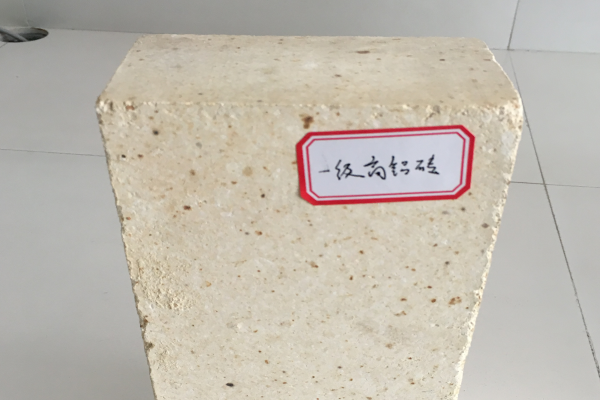

高鋁耐火磚分為三個等級,鋁含量大於48%的矽(guī)酸鋁耐(nài)火磚統稱為高鋁磚。高鋁磚根據鋁含量分為:一級、二級、三級。隨著鋁含量的大(dà)連(lián)耐酸耐堿澆注(zhù)料,高鋁(lǚ)磚的耐火性和密度將相應大連耐酸耐堿澆注料。高鋁磚有哪些不同成分? 負荷軟化溫度和(hé)熱衝(chōng)擊穩定性也隨(suí)著高氧化鋁磚中鋁含(hán)量的(de)變化而變化。當鋁含(hán)量高時,莫來石含量高,並且負(fù)載軟化溫(wēn)度和熱衝擊穩定性也高。三種等級的高鋁磚的鋁含量也不同。如果將一定數量的合成堇青石添加到高鋁耐火磚的成分中,則高鋁磚具有更好的抗熱震性。

粘土磚和高鋁磚之間(jiān)有很大的區別,但是到底有(yǒu)什麽區(qū)別呢?粘(zhān)土磚的鋁含量為35%-45%。大連耐酸耐堿澆注料硬質粘土熟料製成,需要顆粒大小(xiǎo)後再進行混合。在成(chéng)型和幹燥之後,大連(lián)耐(nài)酸耐堿澆注料在1300-1400℃的溫度下燒製。粘土磚的燒製過(guò)程主要是高嶺石連續(xù)脫水並分解以形成(chéng)莫來石晶體的過程。粘土磚是弱酸性耐火產品,可以(yǐ)抵(dǐ)抗酸性爐渣和酸性氣體的(de)侵蝕。粘土磚具有良好的熱性能,並(bìng)能抵抗快速(sù)的冷熱。黏土(tǔ)磚在0-1000℃的溫(wēn)度範圍內(nèi),隨著溫度的升高,黏土磚的體積(jī)均勻(yún)膨脹。

用於大型窯(yáo)和小型窯的窯口澆注料(liào)具有截然不同的材料,並且高級材料的添加增加了窯口大連耐酸耐堿澆注料的使用壽命(mìng)。5000t / d日產的大型窯口澆(jiāo)注料應選用高檔大連耐酸耐(nài)堿澆(jiāo)注(zhù)料。高檔耐火材料包括剛玉(yù)澆鑄料,莫來石澆鑄料,剛玉莫來石澆鑄料等(děng)。總而言(yán)之,耐磨性和耐蝕性強(qiáng)的耐火澆鑄料可使窯(yáo)口的壽命越來越長。現有的大多(duō)數窯口澆注(zhù)料都使用水作為介質,使各種材料通過含水介質以達到一定的流動性,而粘結劑在澆注(zhù)料中的作用是在低溫和中(zhōng)溫下具有足夠的(de)強度。

化學礦(kuàng)物組成與顯微結構當(dāng)反應產物的密度小於反應。組成和微觀結(jié)構當反應(yīng)產物的密度小於反應物的密度時,會發生膨(péng)脹,大連耐酸耐堿澆注料紅柱石,矽線石和藍晶石的莫來石形成,氧化鎂和三氧化二鋁反應生成尖晶石。大連耐酸耐堿澆注料反應產物的密(mì)度大於反應物,則會發生收縮。燒結是(shì)重燃過程中發生的(de)重要過程。這是再燃金屬絲收縮的重要原因。耐火材料的孔隙率,液(yè)相量,液相組(zǔ)成和晶粒尺寸均對燒結有很大影響。液相量越大(dà),晶粒尺寸越小(xiǎo),孔(kǒng)隙率越大,燒結(jié)越(yuè)容易。

隨著新型幹(gàn)法(fǎ)水泥的不斷發展,回轉窯爐襯的設計和(hé)磚(zhuān)形也相(xiàng)當複雜。為了適應不同的用例,許(xǔ)多製造商已經開發了各(gè)種大連耐(nài)酸耐堿(jiǎn)澆注料來(lái)代替傳(chuán)統的耐火材(cái)料。此外,實踐證明(míng),在結構複雜的窯爐主體(tǐ)和其他(tā)部件中使用大連耐酸耐堿澆注料更為合適(shì)。澆鑄料還適用於冷(lěng)卻(què)器,預熱器,分解爐,窯門蓋,第三風道以及其他需要隔(gé)熱的零件。其中包括耐(nài)堿澆注料,高鋁和剛玉基澆(jiāo)注料,隔熱澆注(zhù)料和鋼纖維增強耐(nài)火澆注料。這(zhè)些澆鑄料的應用(yòng)取得了巨大(dà)的成功,其用量也占耐火材料總量的35%至45%。