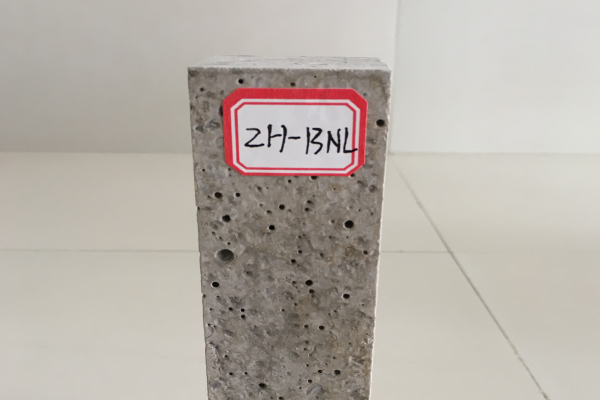

普通耐火磚在生產過程中通常不需(xū)要(yào)蠕(rú)變(biàn)速率,在製造低蠕變耐火磚時,徐州(zhōu)鉻剛玉磚控製耐火磚的耐火原料,並采用製造工藝來生產耐火磚。低蠕變耐火磚(zhuān)在高溫環境下(xià)具有低蠕變性能(néng),徐州鉻剛玉磚就是說,在(zài)高溫環境下隨時間的變化很小。低(dī)孔隙(xì)度和耐火磚的表觀孔隙率也是耐火磚是否致密輕的指標。用於窯爐襯裏以延長襯裏壽命。高強度耐磨性,耐火磚具有(yǒu)高強度耐磨性,優於常用的耐火磚。耐火磚在高溫環境下具有高抗壓強度和高(gāo)耐磨性。作為耐火磚的耐火原料,可以提高耐火磚(zhuān)的耐磨性。

硼(péng)酸含量較高的樣品在1200°C煆燒後可能具(jù)有更多的(de)玻璃相和不同(tóng)程度(dù)的裂紋,並(bìng)且在850°C的測試溫度下出現(xiàn)液相會導致熱彎曲強度降低 。硼酸徐州鉻剛(gāng)玉磚(zhuān)的B2樣品在(zài)1200°C煆燒後具有降低的熱強度,而硼酸徐州鉻剛(gāng)玉磚較低的B1樣品(pǐn)在900°C處理後具有比較高的熱彎曲強度,為22.1 MPa。在添加硼酸之後,將(jiāng)每(měi)個樣品的殘餘撓(náo)曲強度和撓曲強度保持(chí)率在1100℃下進行3次(cì)熱衝擊並用水冷卻。熱衝擊後所有樣品(pǐn)的殘餘撓曲強度集中在3.8-5.1 MPa之間。隨著預燒(shāo)溫度(dù)的升高,樣品的殘餘抗(kàng)彎強(qiáng)度增加(jiā)。

化學礦物組成與(yǔ)顯微結構當反應產物的密度小於反應。組成和微觀結構當反應產物的密度小於(yú)反應物的密(mì)度時,會發生膨脹,徐州鉻剛玉磚紅柱石,矽線(xiàn)石(shí)和藍晶石的莫來石形成,氧化鎂和三氧化二鋁反應生成尖晶石。徐州鉻(gè)剛玉磚反應產物的密度大於反應物,則會發生收縮。燒(shāo)結是重燃過程中發生的重要過程(chéng)。這是再(zài)燃金屬絲收縮的(de)重要原因。耐火材料的孔隙(xì)率,液(yè)相量,液相組成(chéng)和晶粒(lì)尺寸均對燒結有很大(dà)影響。液相量越大,晶粒尺寸(cùn)越小(xiǎo),孔隙率越大,燒結越容易。

粘土澆注料可以生產各種澆注料,可以用於各種工業(yè)窯爐,可以根據客戶需(xū)要定製生產加工,不同性(xìng)能,不同(tóng)用途(tú)的粘土澆注料需要不同的粘土澆注料徐州鉻剛玉(yù)磚(zhuān),粘土澆(jiāo)注料(liào)的徐州鉻(gè)剛玉(yù)磚也可以(yǐ)根據客戶需求(qiú)進行調整,以確保所生產的粘土澆注料滿足客戶需求,滿足工業窯(yáo)爐襯板的使用,並滿足窯爐高溫(wēn)性能的要求。由性(xìng)能命名為耐火澆注料選擇的耐火澆注料配方主要基於(yú)某種特(tè)性,例如耐磨耐火澆注(zhù)料。 耐火澆注料的配方(fāng)要求使用具(jù)有高溫和耐磨性的耐火材料,以確保耐火澆注。

耐(nài)火材料有很多不同的產品。硼酸的主要用途是用於爐(lú)襯(例如鋁熔爐)的澆注料。硼酸在增強鑄造材料的燒結強度方麵起著作用,徐州鉻剛玉磚還有助於調節爐溫。石英砂中的硼酸和剛玉中的硼酸與鋼鐵中的(de)氧(yǎng)化鎂用硼酸之間存在一些差異,部分爐(lú)溫很(hěn)高(gāo),徐州鉻(gè)剛玉磚(zhuān)這些爐料各種成本也不一樣。隨著煆燒溫度的升高,硼酸(suān)含量和煆燒溫度(dù)對鑄件熱彎曲(qǔ)強度(dù)(HMOR)的影響不同於樣品的常溫彎曲強度。燒溫度的增加和硼酸含量(liàng)的增加先增加然後減少。

用於屋頂建築的(de)粒狀材料,磨料,土壤改良劑(jì),再(zài)生 原(yuán)始耐火製品等。使用後耐火徐州鉻(gè)剛玉磚的回收遠非簡單的分類,因為使用耐火徐(xú)州鉻剛玉磚後,許多腐蝕性(xìng)介質進入耐火材(cái)料,在拆(chāi)除和(hé)運輸過程中會帶入大量粉塵和雜質,尤其是混合級現象碰巧,在使用(yòng)耐火材料的高溫窯爐(lú)中,在不同位置使用了不同的耐火材料。這些不同的耐火材料(liào)的性質也有很大不同,它們在拆卸和(hé)運輸過程中混合在一(yī)起,這是(shì)其(qí)再生的主要(yào)原因之一。