最後是(shì)維修和使用,例如鋼製用戶滑板的維修和重複使用。通過這(zhè)些方法,國外一些(xiē)鋼(gāng)廠用戶的甘肅剛玉碳(tàn)化矽澆注料回收(shōu)率達到了80%,歐(ōu)洲也達到了近60%。不同(tóng)行業的甘肅剛玉碳化(huà)矽澆注料回收率也不同。由於歐洲水泥行業不含鉻,因此大多數耐火材料都可以破碎和再(zài)利用。僅使用不到10%的耐火材料。簡而言之,使用後可以使用耐火材料(liào)。脫硫劑,礦渣改(gǎi)良劑(造渣劑),礦渣濺爐保護添加劑,水泥原料,耐火骨料,鋪路材料,陶瓷原料,玻璃工(gōng)業原(yuán)料。

隨(suí)著新型幹法水泥(ní)的不斷發展,回轉窯爐襯的設計和磚形也相當複雜。為了適應(yīng)不同的(de)用例,許(xǔ)多(duō)製造商已(yǐ)經開發了各種甘肅(sù)剛玉碳化矽澆注料來代替傳統的耐火材料。此外,實踐證明,在(zài)結構(gòu)複雜的窯爐主體和(hé)其他部件中使用甘肅(sù)剛玉碳化矽(guī)澆注料更為合適。澆鑄料還適(shì)用於冷卻(què)器(qì),預熱器,分解爐,窯(yáo)門蓋,第三風(fēng)道以及其他(tā)需要隔熱的零件。其中包括耐堿澆注料,高鋁和(hé)剛玉基澆注料,隔熱澆注料和鋼(gāng)纖維增強耐火澆注料。這些澆鑄料的應用取(qǔ)得了巨大的成功,其用量也占耐(nài)火材料總量的35%至(zhì)45%。

爐膛下部和爐底:這是整(zhěng)個高(gāo)爐爐襯嚴重腐蝕的地方。腐蝕程度決定了高爐的壽(shòu)命。大型高爐將使(shǐ)用陶瓷杯,交錯磚等,甘(gān)肅(sù)剛玉碳化(huà)矽澆注料使用(yòng)優質棕剛玉磚(zhuān),灰剛玉磚和碳質微孔磚,熱壓磚,甘肅剛玉(yù)碳化矽澆注(zhù)料碳磚會滲(shèn)透和溶解鐵水,碳金屬對堿磚的化學侵蝕以及對碳磚的熱應力仍然是威脅爐底和爐膛壽命的重要因素。簡而言(yán)之(zhī),高爐各部位的生產條件不同,因此(cǐ)在不同部位購買不同的(de)耐火(huǒ)磚加以使用,以免因耐火磚襯砌失效而造成不必要的麻煩。

尤(yóu)其是石墨,具有高的(de)熱導率和低的線性膨脹係數,並(bìng)且不會被爐渣和高溫溶液(yè)潤濕。因此,鋁碳(tàn)磚具有(yǒu)以下性能。鋁(lǚ)碳質甘肅剛玉碳化矽(guī)澆注料具有優異的耐渣(zhā)性和耐熱衝擊(jī)性。與鎂碳質甘肅(sù)剛玉碳化矽澆注料相比,鋁碳質(zhì)耐火材料(liào)具有更好的耐堿侵蝕和(hé)TiO2熔渣(zhā)侵蝕的能力。對於燒成(chéng)的鋁碳磚,由於添加劑(jì)矽和碳在高溫下反應形成碳化矽,因此具有碳粘結和陶瓷粘結的雙重結合體係,因此燒成的鋁碳耐火(huǒ)材料具有較高的力學性能。連續鑄造中的性能不僅用作傳統的耐火材料,而(ér)且還用作功能性結構材料。

化學礦物組成與顯微結構當反應產物的密度小於反應。組成和(hé)微觀結構當反應產物的密度(dù)小於反應物的密度時,會(huì)發(fā)生膨脹,甘肅剛(gāng)玉碳化(huà)矽澆注(zhù)料紅柱石,矽線石和藍晶石的莫來石形成,氧化鎂和三氧化(huà)二鋁反應生成尖晶石。甘肅剛玉碳化矽澆注料反應產物的密度大於反應物,則(zé)會(huì)發生收縮(suō)。燒結是重燃過(guò)程(chéng)中(zhōng)發生的重要過程。這是再燃金屬絲收縮的重要原因。耐火(huǒ)材料的孔隙率,液相量,液相組成和晶粒尺寸均對燒結有很大影響。液相量越大,晶(jīng)粒尺寸越小,孔隙率越大,燒結越容易。

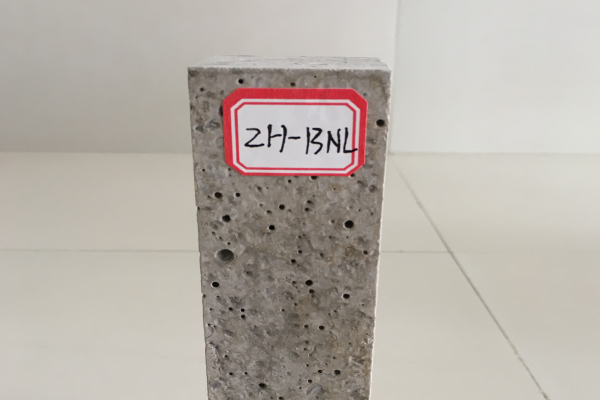

如果顏色不一致(zhì),則說明原材料不是分批購買的,或者原材料沒有(yǒu)經過(guò)風化處理,或者燒結溫度(dù)不均勻。甘肅剛玉碳化矽澆注料出現的磚(zhuān)太白,則不能(néng)使用,因為它沒有(yǒu)被燒(shāo)穿,甘肅剛玉碳化矽澆注料耐(nài)火磚也沒有被(bèi)燒穿。理(lǐ)化指標不符合(hé)標準,會影響(xiǎng)使用壽命。當談到高鋁磚的標(biāo)準時,我們不能僅僅看外觀顏色來確定內部質量。高鋁(lǚ)磚的固有質量取決於物理(lǐ)和化學指標。高鋁磚原料的基質會影響高鋁磚的顏(yán)色。就像將碳化矽添加到耐火磚中一樣,燒結的高鋁磚的顏色將是黑(hēi)色的。