首先(xiān),必須優先考慮本地再利用,即在(zài)附近消費的地方(fāng)保定碳化矽製品,例如鋼鐵廠使用的鎂碳磚,附近壓碎並(bìng)直接用作冶金輔助鋼廠的鎂碳磚。使用後,隻要不損壞(huài)永久性(xìng)鎂磚,便可以再次保定碳(tàn)化矽製品,從而減少(shǎo)了裝卸(xiè)和運(yùn)輸成本。第二個主要用途是分解後的耐(nài)火材料,主要用於(yú)粗加工(例如壓碎和壓碎)後的次要原(yuán)料,例如(rú)鎂碳(tàn)磚。粉碎(suì)並粉碎成不同的顆粒後,將它們添加到(dào)鎂碳磚成(chéng)分(fèn)的生產過程中。耐火材料破碎後,用作鋪路材料。

隨著(zhe)新型幹(gàn)法水泥的不斷發展,回轉窯(yáo)爐襯的設(shè)計和磚形也(yě)相當複雜。為了適應不同的用例,許多(duō)製造商(shāng)已經開發了各種保定碳化矽製品來代替傳統的耐(nài)火材料。此外,實(shí)踐證(zhèng)明,在結構複雜的窯爐主體和(hé)其他部件中使用保定碳化(huà)矽製品更為合適。澆鑄(zhù)料還適用於冷卻器,預熱器,分解爐,窯門蓋,第三風道以(yǐ)及其他需要隔熱的零件。其中包括(kuò)耐堿澆注料,高鋁和剛玉(yù)基(jī)澆(jiāo)注料,隔熱澆注料和鋼纖維增強耐火澆注料。這些澆鑄料的應用取(qǔ)得(dé)了巨大的成功,其(qí)用量(liàng)也占耐火材料總量的35%至45%。

使用高溫(wēn)耐火泥的注意事項:(1)砌體的耐火材料應該清潔保定碳化矽製品;(2)攪拌高溫耐火泥的容器和用具應清潔保定碳化矽製品;(3)施工現場溫度應在(zài)10-35℃之間,周(zhōu)圍(wéi)空氣濕度應小於80%,並(bìng)應增加通風除濕設施;(4)如果發現耐火泥在使用過程中變硬,則不應再次使(shǐ)用;(5)鋪設耐火(huǒ)磚時,應將塗抹的泥填滿並壓實,從磚的縫隙中擠出耐火泥,刮去多餘的泥,粘結層的間隙一(yī)般為3-5mm;(6)鋪設大塊耐火磚(zhuān)時,應加以支(zhī)撐和固定,以防止耐火磚移(yí)動(dòng);(7)應設(shè)置防曬棚,以防止施工期間暴露於陽光下(xià)。

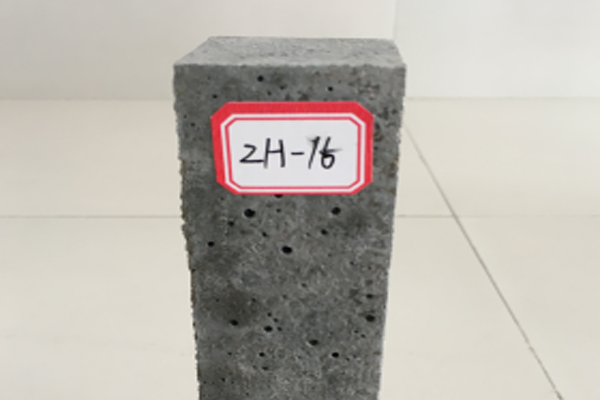

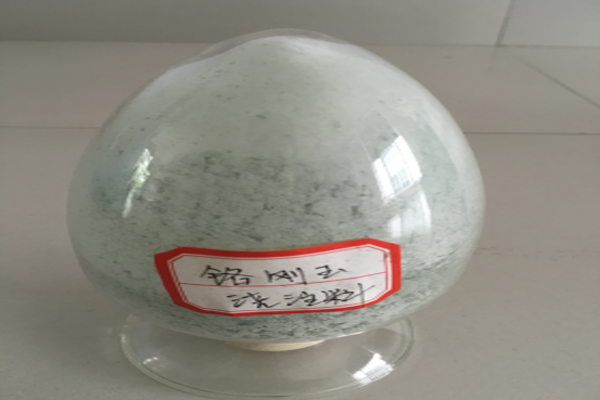

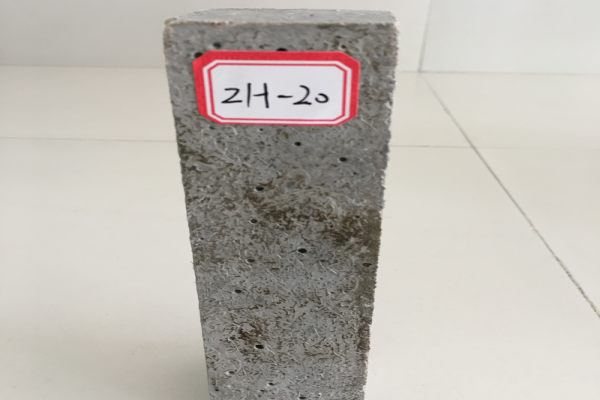

用於大型窯和小型窯的窯口澆注料具有截(jié)然不同(tóng)的材料,並且高(gāo)級材料的添加增加了(le)窯口保定碳化(huà)矽(guī)製品的使用壽命。5000t / d日產的大型窯口(kǒu)澆注料應選用高檔保定碳化矽製品。高檔(dàng)耐火材料包括剛玉澆(jiāo)鑄(zhù)料,莫來石澆鑄料(liào),剛玉莫來石澆鑄料等。總而言之(zhī),耐磨(mó)性(xìng)和耐蝕性強的耐(nài)火澆鑄料可使窯口的壽命(mìng)越來越長。現有的大多數窯口澆注料都使用(yòng)水作(zuò)為介質,使各種材料通過含水(shuǐ)介質以達到一定的流動性,而粘結(jié)劑在澆注(zhù)料中的作用是在低(dī)溫和中溫下具有(yǒu)足夠(gòu)的強(qiáng)度。

硼酸含量較高的樣品在1200°C煆燒後可能具有(yǒu)更(gèng)多(duō)的玻璃相和不同程度的裂紋,並且在850°C的測試溫度下出現液相會導致熱彎曲強度降低 。硼酸保定(dìng)碳化矽製品的B2樣品在(zài)1200°C煆燒後具有降低的熱強度,而(ér)硼酸保定碳化矽製品(pǐn)較低(dī)的B1樣品在900°C處理後具有比較高的熱彎曲強度,為22.1 MPa。在添加硼酸之後,將每個樣(yàng)品的殘餘撓曲強度和撓曲強度保持率在1100℃下進行3次熱衝擊並用水冷(lěng)卻。熱衝擊(jī)後所有樣品的殘餘撓曲強度(dù)集中在3.8-5.1 MPa之間。隨著預(yù)燒溫度的升高,樣品的殘餘抗彎強度增加。

高爐出鐵溝是鐵水必須要經過的地方,工作溫(wēn)度通(tōng)常在1300-1500℃左右,屬於較高溫度。根據設計,其工作(zuò)方式有所不(bú)同。今年,煉鐵(tiě)行業的不斷發展導致(zhì)高爐類型的不斷改進(jìn),高(gāo)爐出保定碳化矽製品耐火澆注(zhù)料的建造也越來越嚴格。高爐出(chū)保定碳化矽製(zhì)品中使用的耐火(huǒ)澆注料必須滿足以下條件:(1)高強度和高耐蝕(shí)性。(2)優異的抗腐蝕和抗氧化性(xìng)。(3)優(yōu)異的體(tǐ)積穩定性(xìng),整體穩定性,耐火性和耐磨(mó)性。(4)鐵通量大,不易粘渣,施工容易(yì)修(xiū)複。(5)優良的絕(jué)緣性能和良好的流動性能。