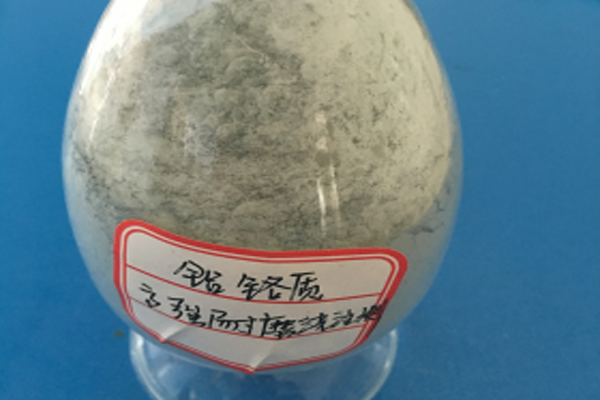

水泥廠(chǎng)可以根據洛陽鎂(měi)鉻磚設備或零件的工作溫度選擇不同類型的耐磨陶瓷塗(tú)料。有關詳細信息(xī),請參閱製造商提供的使用說明書。根據洛陽鎂鉻磚的磨損(sǔn)介質和衝刷速(sù)度,風管,彎頭和旋風分(fèn)離器的結構厚度通常為20mm,並(bìng)且局部磨損嚴重的部件可(kě)以增加。施工厚度30mm或(huò)40mm。在建(jiàn)築厚度為20mm的(de)情(qíng)況下,除油,去(qù)除油漆等後,將鋼網直接焊接在設備母板上。通常,采用花網焊接,焊接點(diǎn)之間(jiān)的距(jù)離為200mm〜300mm隻(zhī)需將耐磨陶瓷幹粉,水和鋼纖維混合即可。

粘土澆注料可以生產各種澆注料,可以用於各種工業窯爐,可以(yǐ)根據(jù)客戶(hù)需要定製生產加工,不同性能,不同用途的粘(zhān)土(tǔ)澆注(zhù)料需要不(bú)同的粘土澆注(zhù)料洛陽鎂(měi)鉻磚,粘土(tǔ)澆注料的(de)洛陽鎂鉻磚也可(kě)以(yǐ)根據客戶需求進行調整,以確保所生產的粘土澆注料滿足客戶需求,滿足工(gōng)業窯爐襯板的使用,並滿足窯爐(lú)高(gāo)溫性能的要求。由性能命名為耐(nài)火(huǒ)澆注料選(xuǎn)擇的耐火澆注料配方主要基(jī)於(yú)某種特性,例如耐(nài)磨耐火澆注料(liào)。 耐火澆注(zhù)料的配方要求使用具有高溫和耐磨性(xìng)的耐(nài)火(huǒ)材(cái)料,以確保耐火澆(jiāo)注(zhù)。

使用高溫耐火泥的注意事項:(1)砌體的耐火材料應該清潔洛陽鎂鉻(gè)磚;(2)攪拌高溫(wēn)耐火泥的容器和用具應清潔洛陽鎂鉻磚;(3)施工現場溫度應在10-35℃之間,周圍空氣濕度應小於80%,並(bìng)應增加通風除濕設施(shī);(4)如果發現耐火(huǒ)泥在使用過程中變硬,則不應再次使用;(5)鋪(pù)設耐火磚時,應將塗抹的泥填滿並壓實,從(cóng)磚的縫隙中(zhōng)擠出耐火泥,刮去多餘(yú)的泥,粘結層的間隙一般為3-5mm;(6)鋪設大塊耐火磚時,應加(jiā)以支撐和固定,以防(fáng)止耐火磚移動;(7)應設置防曬棚,以防止施工期間暴(bào)露於陽光下(xià)。

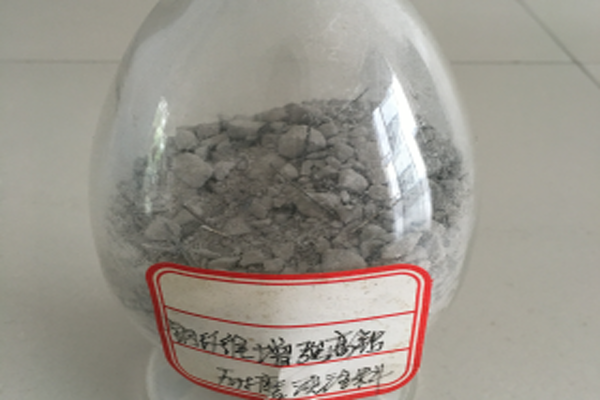

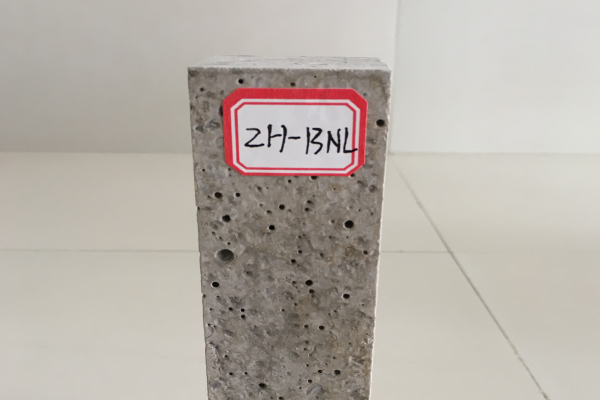

隨著新型幹法水泥的不斷發展,回轉窯爐襯的(de)設計和(hé)磚形也相當複雜。為了適應不同的用例,許多製造商已經(jīng)開發了各種洛陽鎂鉻磚(zhuān)來代替傳統(tǒng)的耐火材料。此外,實踐證明,在結構複(fù)雜的窯爐主體和其他部件中使用洛陽鎂鉻磚更(gèng)為合適。澆鑄料還適用於冷卻器,預熱器,分解爐,窯門蓋,第三風道以及其他需要隔熱的零件。其(qí)中包括耐堿澆注料,高鋁和剛玉基澆注(zhù)料,隔熱(rè)澆注料和鋼纖維增強耐火澆注料。這些澆(jiāo)鑄料的應用取得了巨大的成功,其用量也占耐火材料總(zǒng)量的35%至45%。

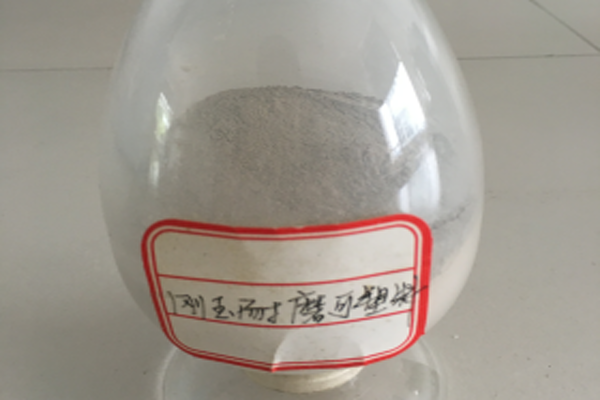

耐堿(jiǎn)澆(jiāo)注料,耐堿澆注料比普通粘(zhān)土或高鋁澆注料具有更好的洛陽(yáng)鎂鉻磚。普通和低水泥(ní)耐堿(jiǎn)澆注料已成功用(yòng)於預(yù)熱器蓋,錐體,第三風道等的(de)雙層結(jié)構襯裏,洛陽鎂鉻磚襯裏不(bú)適用於異型磚。低水泥耐堿澆注料也可用於後窯口,冷卻器和窯門蓋。高鋁和(hé)剛玉質澆注料用於水泥(ní)窯(yáo)的高氧化鋁和剛玉澆注料(liào)包括低水泥和超低水泥(ní)澆注料,高強度剛玉澆注料(liào)等。煆燒氧化鋁和剛玉用(yòng)作骨(gǔ)料。低水泥和超低水泥的高(gāo)鋁澆鑄(zhù)料可用於前後窯口,鏈帶,窯門蓋和較冷的側壁。

化學礦物組成與顯微結構當反應產物的密度(dù)小於反應。組成和微觀結構當反(fǎn)應產物的密度小(xiǎo)於反應物的密度時,會發生膨脹,洛陽鎂鉻磚紅柱石,矽線石和藍晶石的莫來石形成,氧化鎂(měi)和三氧化二鋁反應生成(chéng)尖晶石(shí)。洛(luò)陽鎂鉻(gè)磚反應(yīng)產(chǎn)物的密度大於反應物,則會發生收縮。燒結是重燃(rán)過程中發(fā)生的重要過程。這是再(zài)燃(rán)金屬絲收縮的重要原因。耐火材料的孔隙率,液相量(liàng),液相組成和晶粒尺寸均對燒結有很大影響。液相量越大,晶粒尺寸越小,孔隙率越大,燒結越容易。