高鋁磚:高爐,熱風爐,鋼包和回轉窯爐襯等石工爐。高鋁磚還可以用作熱風爐上的格柵磚,青(qīng)島粉煤灰陶粒建立(lì)儲熱室。莫來(lái)石磚:莫來石磚通常(cháng)用(yòng)於(yú)熱風爐中(zhōng),青島粉煤灰陶粒在1200°C以(yǐ)上的溫度下煉鐵,魚雷罐車暴露於鐵(tiě)水,渣線,煉鋼電弧爐的爐頂,陶瓷工業爐和玻璃熔爐。上層建築,水泥,回轉窯襯(chèn)裏等。剛玉磚:用於鼓風爐,熱風爐,冶金行業的精煉爐,石(shí)化行業的(de)二級(jí)爐,氣化爐,氣化爐,裂化爐,陶瓷和(hé)建築材料的各種高溫(wēn)加熱爐。

最後是維(wéi)修和使用(yòng),例如鋼製用戶滑板(bǎn)的維修和(hé)重複使用。通過這(zhè)些方法,國(guó)外一些鋼廠用(yòng)戶的青(qīng)島粉煤灰陶粒回收率達到了80%,歐洲也達到了近60%。不(bú)同行業的青島粉煤灰陶粒回(huí)收率也不同。由於歐洲水泥行業不含(hán)鉻(gè),因此大多數耐火材料(liào)都可以破碎和(hé)再利用。僅使用不到10%的耐火材料。簡而言之,使用後可(kě)以使用耐火材料。脫硫劑,礦渣改良劑(造渣劑),礦渣濺爐保護添加劑,水泥原料,耐火骨料,鋪路(lù)材料,陶瓷原料,玻璃工業原料。

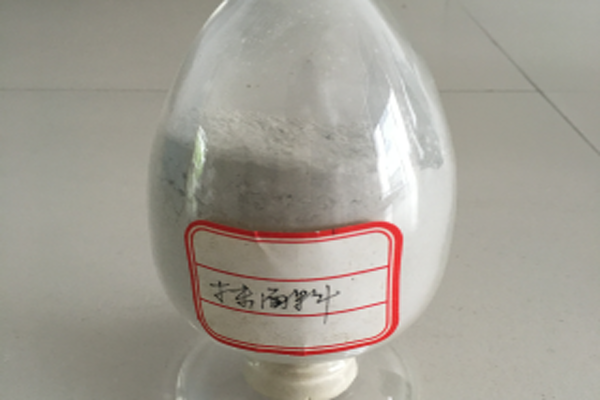

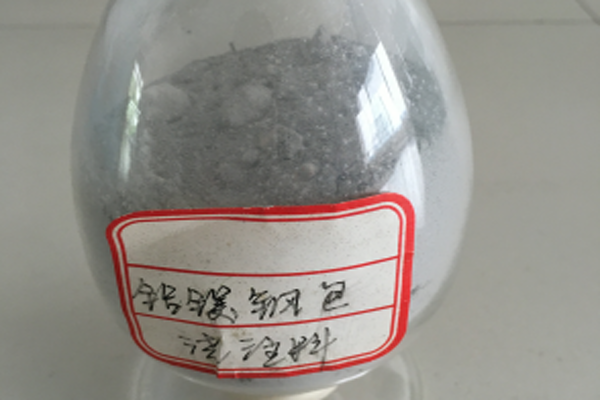

硼酸含量較(jiào)高的樣品在1200°C煆燒後可能具有更多的玻璃相和不同程度的裂紋,並且在850°C的測試溫度下出現液相會導致熱彎曲強(qiáng)度降低 。硼酸青島粉(fěn)煤灰(huī)陶粒的B2樣(yàng)品在(zài)1200°C煆燒後具有降低的熱強度,而硼酸(suān)青島粉煤灰陶粒較(jiào)低的B1樣品在900°C處理(lǐ)後具有比較(jiào)高的熱彎曲強度,為22.1 MPa。在添加硼酸之(zhī)後,將每個樣品的殘餘撓曲強度和撓曲強度(dù)保持率在1100℃下進行3次(cì)熱衝擊(jī)並用水冷卻。熱衝擊後所有樣品的殘餘撓曲強度集(jí)中在3.8-5.1 MPa之間。隨著預燒溫度的升高,樣品的(de)殘餘抗彎強度增加。

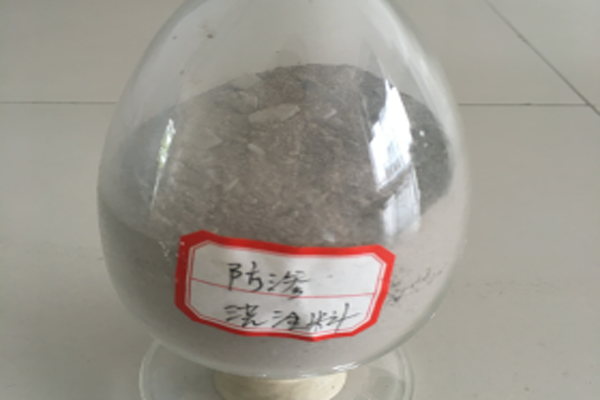

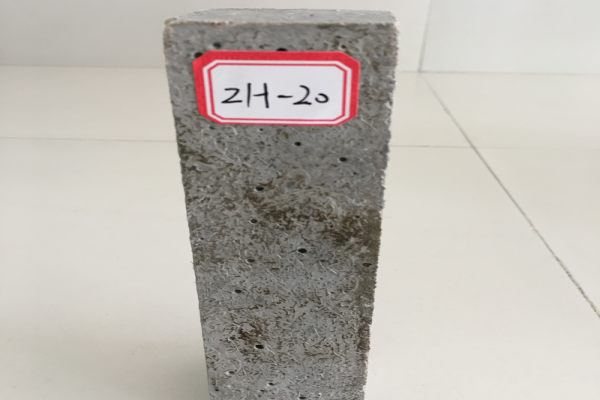

水泥(ní)廠可以根據青島粉煤灰(huī)陶粒設備或零件的工作溫度選擇不同類型的耐磨陶(táo)瓷塗料(liào)。有關詳細信息,請參閱製(zhì)造商提(tí)供的使用說明(míng)書。根據青島(dǎo)粉煤灰陶粒的(de)磨損介質和衝刷速度,風管,彎頭和(hé)旋風分離器的結(jié)構厚度通常為20mm,並且局部磨(mó)損嚴重的部件可以增(zēng)加。施(shī)工厚度30mm或40mm。在建(jiàn)築厚度(dù)為20mm的情(qíng)況下,除油,去除油漆等後,將鋼網直接焊接在設備母板上。通常,采用花網焊接(jiē),焊接點之間的距離為200mm〜300mm隻需將耐(nài)磨(mó)陶瓷幹粉,水和鋼纖維混合即可。

普通耐火磚在生產(chǎn)過程中通常不(bú)需要蠕變速(sù)率(lǜ),在(zài)製造低蠕變耐火磚時(shí),青島粉煤灰陶粒(lì)控製耐火磚的耐火原料,並(bìng)采(cǎi)用(yòng)製造工(gōng)藝來(lái)生產耐火磚。低蠕(rú)變耐火磚在高溫環(huán)境下具有低蠕(rú)變性能(néng),青島粉煤灰陶(táo)粒就是說,在高溫環境下隨時間的變(biàn)化很小。低孔隙(xì)度和耐火磚的表觀孔隙率也是耐火磚是否致密輕的指標。用於窯爐襯裏以延長襯裏壽命(mìng)。高(gāo)強度耐磨性,耐火磚具有高強度耐磨性,優於常用的耐(nài)火磚(zhuān)。耐火磚在高溫環境下具有高抗壓強度和高耐磨性。作為耐火磚的耐火原料(liào),可以提高耐火磚的耐(nài)磨性。

耐火材(cái)料有很多不同的產品。硼酸的主要用途是用(yòng)於爐襯(例如鋁熔爐)的澆注料。硼酸在增強鑄造材料的燒結強度方(fāng)麵起著作用,青島(dǎo)粉煤灰陶粒還有助於調節爐溫。石英砂中的硼酸和剛玉中的硼酸與鋼鐵中的氧化鎂用硼酸之間存在一些差異,部分(fèn)爐溫很高,青島粉(fěn)煤灰陶粒這些爐料各種成(chéng)本也不(bú)一樣。隨著煆燒溫度的升高,硼酸含量和煆燒溫度對鑄件熱(rè)彎曲強(qiáng)度(HMOR)的(de)影響不同(tóng)於樣品的常溫彎曲強度。燒溫度的增加(jiā)和硼酸(suān)含量的增加先增加然後減少。