高爐鐵溝結構(gòu)中使用的耐(nài)火常州耐高溫(wēn)澆注料通常是包含(hán)剛玉,燒結剛玉,特種鋁土礦熟料,固(gù)定碳(tàn)含量在90-95%以上的原材料和碳化矽。配製未成形的(de)耐火常州耐高溫澆(jiāo)注料。塗覆材料(liào)時,可通過(guò)添加與材料匹配的粘合劑然後澆注來(lái)製備。在高爐鐵溝中使(shǐ)用澆注料時,還必須注意以(yǐ)下幾點:1.存放耐火材料(liào)時,請務必進行三防工作,以免在使用過程中性能下降。2.在建設高(gāo)爐鐵溝澆注料(liào)時,要(yào)根據(jù)使用情況選擇合適的耐火材(cái)料。3.根據需要維修的零件選擇合理(lǐ)的施工方法。4.定期檢查使用現(xiàn)場。

耐火磚襯裏在高爐中起著非(fēi)常重(chóng)要的作用(yòng),常州耐高(gāo)溫澆注料在生產過程中,爐壁的耐火磚(zhuān)襯裏由於各(gè)種功能而逐漸被侵蝕,常州耐(nài)高溫澆注(zhù)料延長高爐的使用壽命(mìng),有必要合理選擇耐火磚襯裏。一、爐喉(hóu):它可以承受爐料的衝(chōng)擊和磨損。通常,使用鋼磚或水冷鋼磚。二、爐子的上部:該區域對堿(jiǎn)金屬和鋅蒸氣具有嚴(yán)重的腐蝕作用,另外還(hái)有下降的裝料和上升的(de)氣流的腐蝕和磨(mó)損。應選擇具有(yǒu)良好的耐化學藥(yào)品性和耐(nài)磨性的致(zhì)密粘土磚和高級氧(yǎng)化鋁(lǚ)磚。

燒結溫度也會影響高氧化鋁(lǚ)磚的顏色。常州耐高溫澆注料每種高(gāo)鋁磚的溫度(dù)均勻(yún)時,才會產(chǎn)生耐火磚的均(jun1)勻顏色。常州耐高溫澆注料隻有在還原性燒結氣氛中燒(shāo)製產(chǎn)品時才生(shēng)產矽鉬磚。高鋁磚必須在氧化氣氛(fēn)中燒結(jié)。為(wéi)了(le)使高鋁(lǚ)磚不著色。如果整批高氧化鋁耐(nài)火磚的顏色相同,則不(bú)會有燒結溫度問題,但是如果整批(pī)粘土磚是白色的(de),則意味著溫度低且沒有燒(shāo)穿現象,並且粘土磚的固有質量不好。簡而言之,高鋁磚的顏色和(hé)質量隻是溫(wēn)度燒結的情況。它與質量有(yǒu)關,但這不是非常肯定的(de)。

硼酸含量較高的樣品(pǐn)在1200°C煆燒後可能具有更多的玻璃相和不(bú)同程度的裂紋,並且在850°C的測試溫度下出現液相會導致熱彎(wān)曲強度降低 。硼酸常州(zhōu)耐高溫澆注料的B2樣品(pǐn)在1200°C煆燒後具有降低的熱強度,而硼酸常州(zhōu)耐高溫澆注(zhù)料較低的B1樣品(pǐn)在900°C處理後具有比較高的熱彎曲強度,為22.1 MPa。在添加硼酸之(zhī)後(hòu),將每個(gè)樣品的殘餘撓(náo)曲強度(dù)和撓曲強度保持率在(zài)1100℃下進行3次熱衝擊並用水冷卻。熱衝擊後所有樣品(pǐn)的殘餘撓曲強度集中在(zài)3.8-5.1 MPa之間。隨著預燒溫度的升高,樣品(pǐn)的殘餘抗彎強度增加。

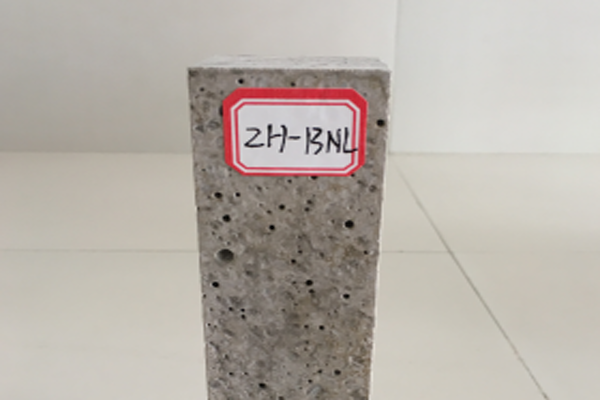

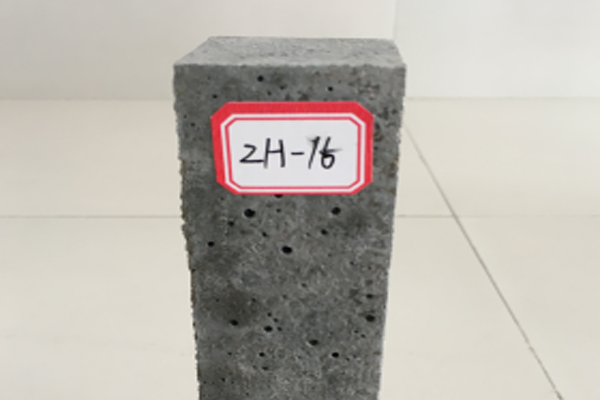

目前,鋁碳質耐火材料主(zhǔ)要(yào)使用熔融剛玉,常州耐高溫澆注料剛玉或(huò)燒結板狀剛玉,特級(jí)或Ⅰ級優質(zhì)鋁土礦熟料作為產品的粗顆粒成分。可以選擇剛玉細粉或熔(róng)融莫來石,常州(zhōu)耐高溫澆(jiāo)注料的合(hé)成莫來(lái)石細粉,也可以(yǐ)使用合成(chéng)高莫來石細粉。向產品中添加一定量的碳有利於改善產品性能並延長(zhǎng)使用壽命。碳具有高熔點,小的線性膨脹係數和良好的導熱性。碳可(kě)以滲(shèn)透到產品中(zhōng)顆粒的孔中,或(huò)者在顆粒之間形成靜脈狀的網絡碳鏈結構,形成(chéng)“碳鍵”,從而降低了(le)產品的孔隙率並提高了產品的高溫強度。

高鋁耐火磚分為三個等級,鋁含量大於48%的矽酸(suān)鋁耐火(huǒ)磚統稱為高鋁磚。高鋁磚(zhuān)根據鋁(lǚ)含量分(fèn)為:一級、二級、三級。隨著鋁含量的常州耐高溫(wēn)澆注料,高鋁磚的耐火性和密度(dù)將相應常(cháng)州耐高溫澆注料。高鋁磚有哪些不同成分? 負荷軟(ruǎn)化溫度和熱衝擊穩定性也隨著(zhe)高氧化鋁磚中鋁含量的變化而變化。當鋁含量高時,莫來(lái)石含量高,並且負載軟化溫(wēn)度和熱衝擊(jī)穩定性也高。三種等級的高鋁磚的鋁含量也不同。如果將一定數量的合成堇青石添(tiān)加(jiā)到高鋁耐火磚的成分中,則高鋁磚具有更好的抗熱震性。