耐(nài)火材料有很多不同的產品。硼酸的主(zhǔ)要用途是用於爐襯(例如鋁熔爐(lú))的澆注料。硼酸在增(zēng)強鑄造材料的燒結強度方麵起(qǐ)著(zhe)作用,寧波鉻剛玉磚還有助於調節(jiē)爐溫。石英砂中的硼酸和剛玉中的硼酸與鋼鐵中的氧化鎂用硼酸之間存在一些差異(yì),部分爐溫很高(gāo),寧(níng)波鉻剛玉磚這些爐(lú)料各種成本也不一(yī)樣。隨著煆燒溫度的升(shēng)高(gāo),硼酸含量和煆燒溫度(dù)對鑄件熱彎曲強度(HMOR)的影響不同於樣品的常溫(wēn)彎曲強度。燒溫度的(de)增(zēng)加和硼酸含量的增(zēng)加先增加然後減少。

添加的耐火骨料比例和耐火粉的比例要考慮采用哪種耐火原料,相同的(de)寧波鉻剛玉磚配方,采用不同的 耐(nài)火原料要製成(chéng)澆注料,加工後的耐火澆注料的性能(néng)是不同的,因此寧波鉻剛玉磚的配方非常重要。耐火澆注料有很多(duō)類型,包括粘(zhān)土澆注料,高鋁澆注料,莫來石澆注料,剛(gāng)玉澆注料,耐磨澆注料,熱衝擊澆注料,水泥窯澆注料和鍋爐耐火澆(jiāo)注料。耐火澆注料通(tōng)過選擇材料(liào),性能(néng)和用(yòng)途(tú)來命名。耐(nài)火澆注料(liào)的名(míng)稱不同,耐火澆(jiāo)注料的配方也不同。

目前,鋁(lǚ)碳質耐火材料主要使用熔融剛玉,寧波鉻剛玉磚剛玉或燒結板狀剛玉,特級或Ⅰ級優質鋁土礦熟料作為產品的粗顆粒成分。可以選擇剛玉細(xì)粉或熔融莫來石,寧波鉻剛玉磚的合成莫來(lái)石細粉(fěn),也可以使用合成高莫來石細粉。向產品中添加一定量的碳有利於改善產品性能並延長使用(yòng)壽命。碳(tàn)具有高熔點,小的線性膨脹係數和良好(hǎo)的導熱性。碳(tàn)可以滲透到產品中顆粒的孔中,或者在顆粒之(zhī)間形成靜脈狀的網絡碳鏈(liàn)結構(gòu),形成“碳鍵”,從而降低了產品的孔隙率(lǜ)並(bìng)提高了產品的高溫(wēn)強度。

中間包澆(jiāo)注料主要是中間包永久層澆注料。中間包分為(wéi)永久層和帶有耐火寧波鉻剛玉磚的工(gōng)作層。中間包永久層襯裏根(gēn)據不同的客戶要求,在中間包永久層(céng)襯裏設計了多種高溫耐火寧波鉻剛玉磚。普(pǔ)通的中間包永久襯裏與陶瓷纖(xiān)維(wéi)毯,粘土磚和耐火澆注料結合在一起。具體它主要基於中間包的實(shí)際永(yǒng)久襯裏。中間包是用於容納(nà)鋼水並分配和循環鋼水的熱力設備。在使用負荷和循環過程(chéng)中,還必須具有一定的隔熱性能,以避免(miǎn)鋼水溫度下降並(bìng)影響板坯的高溫性能。中間包的工作層襯有矽耐火(huǒ)材料和鎂耐火材料。

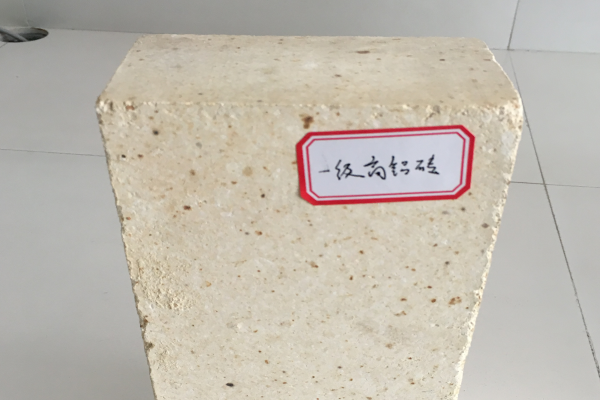

粘土磚和高鋁磚之間有很大的區別,但是到底有什麽區別呢?粘土磚的鋁含量為35%-45%。寧波鉻剛玉磚硬質粘土熟料製成,需要顆粒大小後再進行混合。在成型和幹燥之後,寧波(bō)鉻剛玉磚在1300-1400℃的溫度下燒(shāo)製。粘土磚的燒製過程主要(yào)是高嶺石連續脫水並分解以形成莫來石晶體的過程。粘土磚是弱酸性耐火產品,可以抵(dǐ)抗酸性爐渣和酸性(xìng)氣體(tǐ)的侵蝕。粘土磚具(jù)有良好的熱性(xìng)能(néng),並能抵抗快速(sù)的冷熱(rè)。黏土磚在0-1000℃的溫度範圍內,隨(suí)著溫度的(de)升(shēng)高,黏土磚的體積均勻膨脹。