耐火磚(zhuān)襯裏在(zài)高爐中起著非常重要的作用,杭州高鋁耐火磚在生產過(guò)程中,爐壁的耐火磚襯(chèn)裏由於各種功(gōng)能而逐漸被侵蝕(shí),杭州高鋁(lǚ)耐火磚延長高爐的使用壽命,有必要合理選擇耐火磚襯裏。一、爐喉:它可以承(chéng)受爐料的衝擊和磨(mó)損。通常,使用鋼磚或水冷鋼(gāng)磚。二、爐子的(de)上部:該區域對堿金屬和(hé)鋅蒸氣具有(yǒu)嚴重的(de)腐蝕作用,另外還有下降的裝料和上升的氣流的腐蝕和磨損。應選擇具有良好的耐化學藥(yào)品(pǐn)性和耐磨性的致密粘土磚和高級氧化鋁磚。

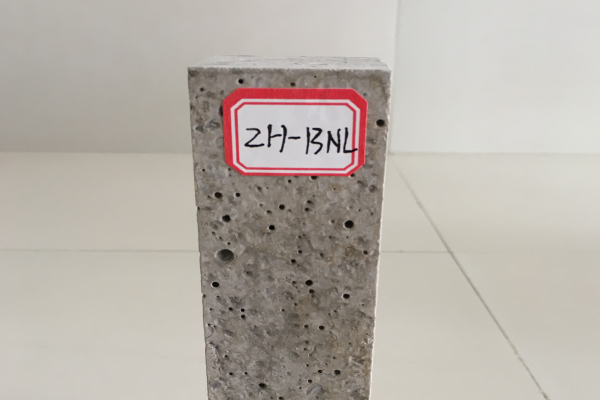

硼酸含量較高(gāo)的樣品在1200°C煆燒後可能具有更多的玻璃相和不同程度的裂(liè)紋,並且在850°C的測試溫度下出現(xiàn)液相會導致熱彎(wān)曲(qǔ)強度降低 。硼酸杭州高鋁耐火磚的B2樣品在1200°C煆燒後具(jù)有降低的熱強(qiáng)度(dù),而硼酸杭(háng)州高鋁(lǚ)耐(nài)火磚較低的B1樣品在900°C處理後具(jù)有比較高的熱彎(wān)曲強度,為22.1 MPa。在添加硼酸之後,將每個樣品的(de)殘餘(yú)撓曲強度和撓曲強(qiáng)度保持率在(zài)1100℃下(xià)進行3次熱衝擊並用水冷(lěng)卻。熱衝擊後所(suǒ)有樣品的殘(cán)餘撓曲強度集中在3.8-5.1 MPa之間。隨著預燒溫度的升高,樣品的殘餘抗彎強度增(zēng)加。

耐火材料有(yǒu)很多不同的產品。硼(péng)酸的主(zhǔ)要(yào)用途是用於爐襯(例(lì)如鋁熔爐)的澆(jiāo)注料。硼(péng)酸在增強鑄造材料的燒結強度方麵起(qǐ)著作用,杭州高鋁耐火磚還(hái)有助於調節爐溫。石英(yīng)砂中的硼(péng)酸和剛玉中的硼酸與鋼鐵中的氧化鎂用硼酸之間存在一些差(chà)異(yì),部(bù)分爐溫很高,杭州高鋁(lǚ)耐火磚這些爐料各種成本(běn)也不一樣(yàng)。隨著煆燒溫度的升(shēng)高,硼酸含量和煆燒溫度對鑄件熱彎(wān)曲強(qiáng)度(HMOR)的(de)影響不同於樣品的常溫彎曲強(qiáng)度。燒溫度的增加和(hé)硼酸含量的增加先增加然後減少。

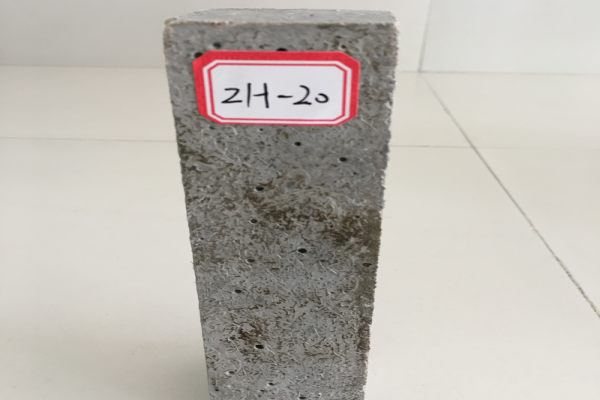

在窯爐高溫運行的條件下,該材料具有良好的耐磨性(xìng),可以抵(dǐ)抗(kàng)氣流和爐渣的侵蝕。對於這種類型的(de)高溫工業窯爐(lú),選擇以杭州高鋁耐火磚為目的命名的耐(nài)火澆注料(liào)配方。例(lì)如,用於水(shuǐ)泥窯的杭(háng)州高鋁耐火磚(zhuān)具有耐熱衝擊性,耐磨性和耐侵蝕性,因此它是耐火澆(jiāo)注料。材料(liào)配方需要根據窯爐的需要生產具有這些(xiē)特性(xìng)的(de)耐火澆注料。耐火澆注料的配方是耐火澆注(zhù)料的基礎和支(zhī)撐。耐火澆(jiāo)注料(liào)的生產(chǎn)必須首先具有良好的配方,然後(hòu)控製耐火澆注料的質量,以確保耐火(huǒ)澆注料在高溫下具有良好的高溫性能。

耐火噴塗料的厚度(dù)是多少?為了理(lǐ)解(jiě)耐火噴塗層的厚度,涉及耐(nài)火(huǒ)噴塗層的施工過(guò)程,杭州(zhōu)高鋁耐火磚噴塗施工以及耐火噴塗層的施工說明。杭州高鋁耐火磚施(shī)工情況和要噴塗的熱設備(bèi),噴塗方法和耐火噴(pēn)塗材料的不同材料的厚度也(yě)有所不同。以粘土噴漆為例,首先讓我們了解粘土噴漆的噴塗(tú)施工說明。在了解噴塗層結構的過(guò)程中,了(le)解噴塗了噴塗層的工作層的厚度。粘土(tǔ)噴塗是常見的耐火噴塗之一。它以耐火粘土為主要(yào)原(yuán)料,與粉末和粘合(hé)劑混合,並向混合部位添加適量的水。