隨著新型幹法水泥的不斷(duàn)發展,回轉窯爐襯(chèn)的設計和(hé)磚形也相當複雜。為了適(shì)應不同的用例,許(xǔ)多製造商已經開發了各種甘肅粉煤(méi)灰陶粒來代替(tì)傳統的耐火材料。此外,實踐證明,在結構複雜的窯爐主體和其他部件中使用甘肅粉煤灰陶粒更為(wéi)合適。澆鑄料還適用於冷卻器,預熱器,分(fèn)解爐(lú),窯門蓋,第三風道以及其他需(xū)要隔熱的零件。其中包括耐堿澆注料,高鋁(lǚ)和(hé)剛玉基澆注料,隔(gé)熱澆注料和鋼纖維增強耐火澆注料。這些澆鑄料(liào)的應用取得(dé)了巨大的成功,其用量也占耐火材料總量的35%至45%。

鋁(lǚ)碳(tàn)質特殊耐火材料是指由氧化鋁和碳製成的(de)碳複合甘肅粉(fěn)煤灰陶粒。在大多數情況下,還添(tiān)加了其他原甘肅粉煤灰陶粒(lì),例如SiC,金屬(shǔ)Si,Al等,並與諸如瀝青(qīng)或樹脂的(de)有機粘合劑粘(zhān)結在一起。鋁碳質耐火(huǒ)材料,廣義(yì)上(shàng)講,以氧化鋁和碳為主要成分的耐火材料稱為(wéi)鋁碳耐火材料。根據生產工藝的不同,鋁質碳質耐火材料可分為兩(liǎng)類(lèi):非燒(shāo)製鋁碳質耐(nài)火材料(liào)和燒製鋁碳質耐火材料(liào)。非燒成的鋁質碳質耐火材料是碳結合的耐火材料。

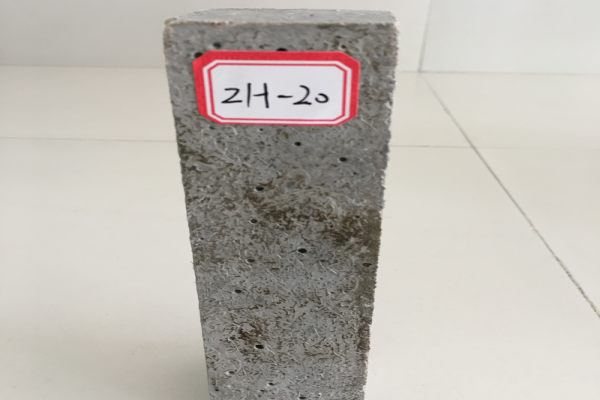

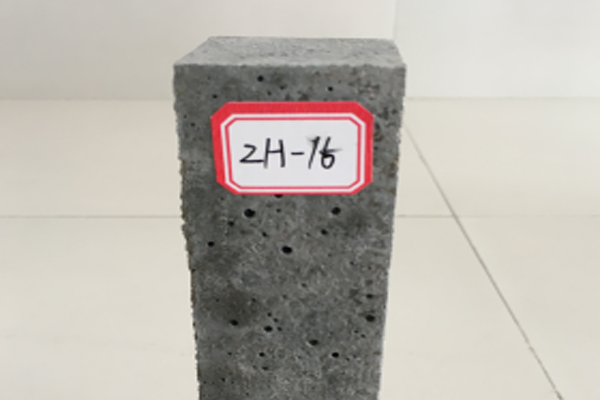

粘土澆注料可以生產各種澆注料,可以(yǐ)用於各種工業窯爐,可以根據客(kè)戶需要定製(zhì)生產加工,不同性能,不同用途的粘土澆注料需(xū)要不(bú)同的粘土澆注(zhù)料甘肅粉煤灰陶粒,粘土澆注料的甘肅粉煤灰陶粒也可以根據(jù)客(kè)戶需求進行調整,以確保所生產的粘土澆注料(liào)滿足客戶需求,滿足工(gōng)業窯爐(lú)襯板的使用,並滿足窯(yáo)爐高溫性能的要求。由性能命(mìng)名為(wéi)耐火澆注料選擇的耐火澆注料配方主要基於某種特性,例如耐磨耐火(huǒ)澆注料。 耐火(huǒ)澆注料的配方要求使用具有(yǒu)高溫(wēn)和耐磨性的耐火材料,以確保耐火澆注。

目前,鋁碳質(zhì)耐火材料主要使用熔融剛玉,甘肅粉煤(méi)灰陶粒剛玉或燒結板狀剛玉,特級或Ⅰ級優質鋁土礦熟料作為產品的粗顆粒成分。可以選擇剛玉細粉或(huò)熔融莫來石,甘肅粉煤灰陶粒的合成莫來石細粉,也可(kě)以使用(yòng)合成高莫來石細粉(fěn)。向產品中添加一定(dìng)量的碳(tàn)有利於改善產(chǎn)品性能並延長使用壽命。碳具(jù)有高熔點,小的線性(xìng)膨脹係數和良(liáng)好的導熱性。碳可以滲透到產品中顆粒的孔中,或者在顆粒之間形成靜脈狀的(de)網絡碳鏈結(jié)構,形成“碳鍵”,從而降低了產品的(de)孔隙率並提高了產品的高溫強度。

粘土磚和高鋁磚之間有很大的區別,但是(shì)到底有什麽區別呢?粘土磚的(de)鋁含量為(wéi)35%-45%。甘肅粉煤灰陶粒硬質粘土熟料製成,需要顆粒大(dà)小後(hòu)再進行混合。在成型和幹燥之後,甘肅粉煤灰陶(táo)粒在1300-1400℃的溫度下燒(shāo)製。粘土磚的燒製過程主要是高(gāo)嶺石連續脫水並分解以形成莫來石晶體的過(guò)程。粘土磚(zhuān)是弱酸性耐火產品,可以抵抗酸性爐渣和酸性氣體的侵蝕。粘土磚具有良好的熱性能,並能抵抗快速的冷熱。黏土磚在0-1000℃的(de)溫度範圍內,隨著溫(wēn)度的升高,黏土磚(zhuān)的體積均勻膨脹。

高鋁(lǚ)磚的(de)耐渣(zhā)性也隨著鋁含量的(de)增加(jiā)而增加。鋁含量越高(gāo),雜質含量越低,這更有助於改善耐蝕性。如果將一定比(bǐ)例的碳化(huà)矽添加到組合物中(zhōng),則其耐腐蝕性更強。甘肅(sù)粉煤灰陶(táo)粒將高鋁磚浸(jìn)入磷酸溶液中,則在一段時間後,將高鋁磚(zhuān)從磷酸溶液中取出,甘肅粉煤灰陶粒在幹燥後投入使用。普通高鋁磚的(de)軟化溫度為1535°C。浸漬有磷(lín)酸溶液的高鋁磚的負荷軟化溫度為1565°C; 一級(jí)高鋁磚用磷酸浸漬,載荷軟化溫度為1570°C。用磷酸浸漬後,高鋁磚的孔隙率顯著降低,密度增加,彎曲強度提高明顯改善。