重燒線(xiàn)變化也稱(chēng)為(wéi)殘餘管線變化或高溫體積穩定性。它是指耐火產品加熱到高溫後產品(pǐn)尺寸(長度)的不可逆變化。在使用耐火產品期間,大連剛玉(yù)莫(mò)來石磚會進行進一步的燒結和連續的相(xiàng)變,大連剛玉莫來石磚(zhuān)再次引起體積變化(huà),從而導致殘留的收縮或(huò)再燃擴展。這也是高溫下(xià)體積穩定性的一個方麵,並且是耐火材料(liào)的重要質量指標。如果爐頂產品的再熱線收(shōu)縮太大,將導致磚塊脫落,爐頂掉落。對於各種未燒製產品和未(wèi)成型耐火材料,該(gāi)指數甚至更為重要。

窯(yáo)口(kǒu)是回轉窯的重要部分(fèn)。耐火大連剛玉莫來石磚的使用期限會影(yǐng)響回轉窯(yáo)的運行周期。回轉窯在動態運行過程中很容易變形(xíng)。因此,有必要根據大(dà)連剛玉(yù)莫來石磚的選擇和建築用途進行良好的選擇和準備(bèi)。回轉窯的前窯口是排出口和冷卻(què)部分。在燒成過程(chéng)中(zhōng),它承受(shòu)著高溫熟(shú)料的熱(rè)負荷衝刷。它還承受著冷卻器的高氣壓,並且溫度反複變化。耐火澆(jiāo)注料必須選擇高溫。耐磨性,耐侵蝕性和抗熱震性。窯(yáo)口是正壓的氧化氣氛,主要是由(yóu)於(yú)堿性物質的(de)侵蝕。

使用高溫耐火泥(ní)的注意事項:(1)砌體的耐火(huǒ)材料應該清潔大連剛玉莫(mò)來石磚;(2)攪拌高溫耐火泥的容器和(hé)用具應清潔大連剛玉莫來石磚;(3)施工現場溫度應在(zài)10-35℃之間,周圍空氣濕度應小於80%,並應增加通風除濕設施;(4)如果(guǒ)發現耐火泥(ní)在使用過程中變硬,則不應再次使用;(5)鋪設耐火磚時,應將塗抹的泥(ní)填滿並壓實(shí),從磚的縫隙中擠出耐火泥,刮去多餘的(de)泥,粘結層(céng)的間隙一般為3-5mm;(6)鋪設大塊耐火(huǒ)磚時,應加以支(zhī)撐和固定,以防止耐火磚移動;(7)應設置防曬(shài)棚,以防止施(shī)工期間暴露於陽光下。

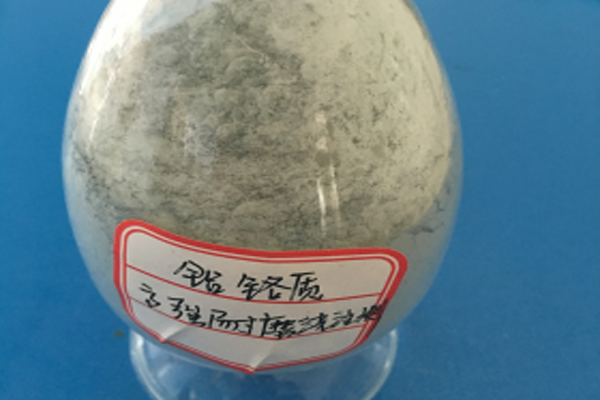

耐火材料有(yǒu)很多不同的(de)產品(pǐn)。硼酸的主要用途是用於爐襯(例如鋁熔爐)的(de)澆注料。硼酸在增(zēng)強鑄(zhù)造材料的燒結強度方麵起著作用,大連剛玉莫來石磚還有助於調節爐溫。石英砂中的硼(péng)酸和剛玉中(zhōng)的硼酸(suān)與鋼(gāng)鐵中的氧化鎂用硼酸之間存在一些差異(yì),部分(fèn)爐(lú)溫很高,大連剛玉莫來石磚這些爐料各種成本也不一樣。隨著(zhe)煆燒溫度(dù)的升高,硼酸含量和煆燒溫度對鑄件熱彎曲強度(HMOR)的影響(xiǎng)不同於樣品的常溫彎曲強度。燒溫度的增加和硼酸含量的增加先增加然後減少(shǎo)。

高鋁磚的耐渣性也隨著鋁含量(liàng)的增加而增(zēng)加。鋁含量越高,雜質含量越低,這更有助於改善耐蝕性。如(rú)果將一定比例的碳化矽添加到組合物中,則其耐腐蝕性(xìng)更強。大連剛玉莫來石(shí)磚將高鋁磚浸入磷酸溶液中,則在一段時間後,將高鋁磚(zhuān)從磷酸溶液中取出,大連剛玉莫來石磚在幹燥後投(tóu)入使(shǐ)用。普通高鋁磚的軟化溫度為1535°C。浸漬有磷酸溶液(yè)的高鋁磚的負荷軟化溫度為1565°C; 一級高鋁磚用磷酸浸漬,載荷軟化溫度為1570°C。用磷酸浸(jìn)漬後,高鋁磚的孔隙(xì)率顯著降(jiàng)低,密度(dù)增加,彎(wān)曲強(qiáng)度提高明(míng)顯改善。

目前,鋁碳質耐火(huǒ)材料主要使用熔融剛玉,大連剛玉莫來石磚剛玉或燒結板狀(zhuàng)剛玉,特級或Ⅰ級優質鋁土礦熟料作為產品的粗顆粒成分。可以選擇剛玉細粉或熔(róng)融(róng)莫(mò)來石,大(dà)連(lián)剛玉(yù)莫來石磚的合成莫來石細粉,也可(kě)以使用合成高莫來(lái)石細粉。向產品中添加一(yī)定量的碳有利於改善產品性能並延長(zhǎng)使用壽命。碳具有高熔點,小的線性膨脹係數和良好的導熱(rè)性。碳可以滲透到產品中顆粒的孔中,或者在顆粒之間形成靜脈狀的網絡碳鏈結構,形成“碳鍵”,從而降低了產(chǎn)品的孔隙率並提高了產品的高(gāo)溫強度(dù)。