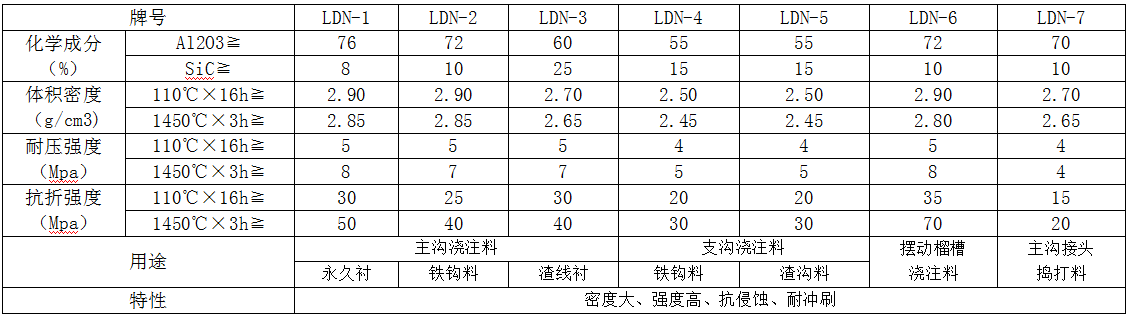

高(gāo)性能出鐵鉤澆注料參(cān)數

現代高(gāo)爐正朝著大(dà)尺寸和(hé)長壽(shòu)命的方向發展。 高爐鐵溝的澆鑄料也從過去的單一類型轉變為(wéi)自流澆鑄料,速幹澆鑄料,搗(dǎo)打料(liào)和免烘烤搗打料的(de)方向(xiàng)。 國內大型高爐的主要鐵溝大多使用快幹澆注料。 雖然效果好,但耐(nài)火材料的消耗仍比國外鋼廠高,成本增加,工人的(de)勞動強度更大。

通(tōng)常,大型高爐(lú)具(jù)有兩個以上的鐵孔和主鐵槽。 因此,當重新襯砌或修(xiū)理(lǐ)其中一個鐵槽(cáo)時,隻要(yào)堵塞鐵槽的(de)鐵(tiě)孔,就可以倒入鐵槽。固化硬化,烘烤和幹燥。同時,其他出鐵(tiě)口出鋼是正(zhèng)常的,不影響高爐的正常生產。 體(tǐ)積小於1000的中小型高(gāo)爐通常設計為單個出鐵口(kǒu),因此無法確保普通澆注料所需的澆注,固化和烘烤時間。 因此,目前,單鐵水龍頭的中,高爐高(gāo)鐵(tiě)礦溝一般采用瀝青或樹脂與Al2O3-SiC-C非烘(hōng)烤搗打料結(jié)合打鐵溝襯(chèn)裏。

由於樹脂或焦油的結合,搗打料可以直(zhí)接通過鐵水,而無需在搗(dǎo)打後短時間內烘烤或烘(hōng)烤,可以滿足中,高爐(lú)生產(chǎn)工藝的要求。 然而,夯實的襯(chèn)裏耐火(huǒ)材料通常僅是(shì)溝槽底麵(miàn)上的相對(duì)致密的層,而地(dì)下和溝槽側麵是疏鬆的並且不耐腐蝕,因此夯實的材料存在使(shǐ)用壽命太短的問題。 甚至隻有1到7個神一次修一次。 因(yīn)此,由搗打(dǎ)材(cái)料搗打的單鐵(tiě)口高爐(lú)前的主要鐵溝維修工人勞動強度大(dà),高(gāo)溫環境造成許多不利因素,以及瀝青和樹脂的毒害問題。 抽煙。 如采用低水泥結合Al2O3-SiC-C澆注(zhù)料,便(biàn)於機械(xiè)化施工,縮短時間,提高效率。