最後是維修和(hé)使用,例如鋼製用戶(hù)滑板的維修和重複使用。通過這些(xiē)方法,國外一些鋼廠用戶的黑龍江耐火水泥回收(shōu)率達到了80%,歐洲也達到(dào)了(le)近60%。不同行業的(de)黑(hēi)龍江耐火水泥回收率也不同。由於(yú)歐洲水泥行業不含鉻,因此大多數耐火(huǒ)材料都可以破碎(suì)和再利用。僅使用不到10%的耐火材料。簡而言之,使(shǐ)用後可以使用耐火材料。脫(tuō)硫劑,礦渣改良劑(造渣劑),礦渣濺(jiàn)爐(lú)保護添加劑,水泥原料,耐火骨料,鋪路材(cái)料,陶瓷原料,玻璃工業(yè)原料。

耐(nài)火材料有很多不(bú)同(tóng)的產品。硼酸的主要(yào)用(yòng)途是用於爐襯(例如鋁(lǚ)熔爐(lú))的澆注料。硼酸在(zài)增強鑄造材料的燒結強(qiáng)度方麵(miàn)起(qǐ)著作用,黑(hēi)龍江耐火(huǒ)水(shuǐ)泥還有助於調節爐溫。石英砂中的硼酸和剛玉中的(de)硼酸與鋼鐵中的氧化鎂用硼酸之間存在一(yī)些差異,部(bù)分爐溫很高,黑龍江耐火水泥這些爐料各種成本也不一樣。隨(suí)著(zhe)煆燒(shāo)溫度的升高,硼酸含量和煆(duàn)燒溫度對(duì)鑄件熱彎曲強度(HMOR)的影響不同於樣品的常溫彎曲強度。燒溫度的(de)增加和硼酸含量的增加先增加然後減少。

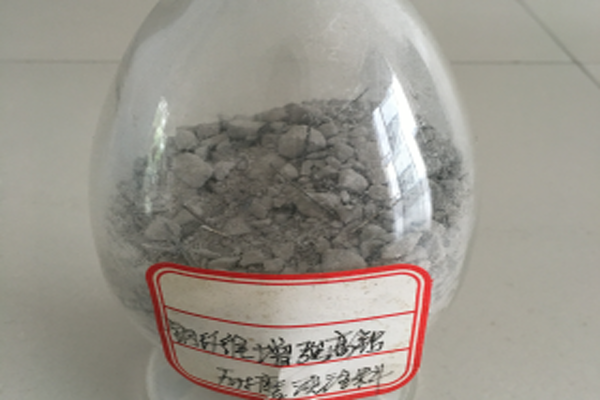

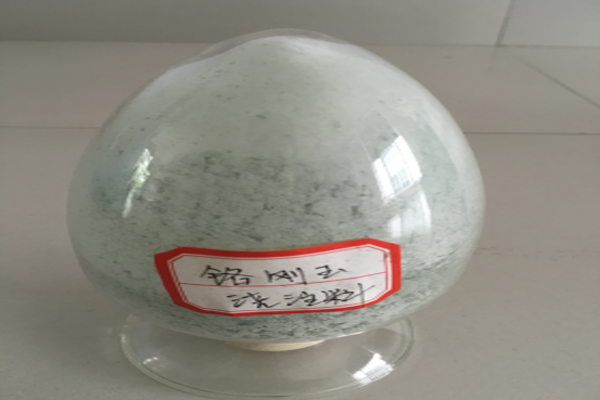

目前,鋁碳質耐(nài)火材料主要使用熔融剛玉,黑龍江耐火水泥剛玉或燒結板(bǎn)狀剛玉,特級(jí)或Ⅰ級優質鋁土礦熟料作(zuò)為產品的粗顆粒成分(fèn)。可以選擇剛玉細粉或熔(róng)融莫來石,黑(hēi)龍江耐火水泥的合(hé)成莫來石細粉,也可以使用合(hé)成高(gāo)莫來石細粉。向產品中添加一定量(liàng)的碳有利於改善產品性能並延長使用壽命。碳具有高熔(róng)點,小的線性膨脹係數和良好的(de)導熱性。碳(tàn)可(kě)以滲透到(dào)產品中顆(kē)粒的孔中(zhōng),或(huò)者在顆粒之間形成靜脈狀的網絡碳鏈(liàn)結構,形成(chéng)“碳鍵”,從而降低了產品的孔隙率並提高了產品的高溫強度。

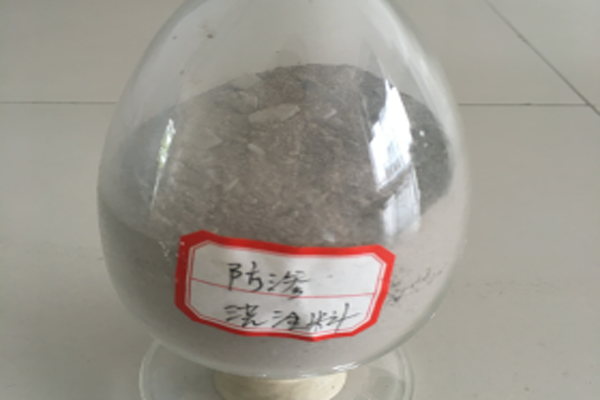

耐磨陶瓷塗料是普通混凝土和耐火澆注料無法達到的,它們主要由離子化合物和一些人造黑龍江耐火水泥製成。 合成的共價化合物具有很強的離(lí)子鍵(jiàn),因此具有很高的強度和剛度,可以有效抵抗(kàng)黑龍江耐(nài)火水泥的衝擊力和(hé)剪切應力。並且該組合係統采用複合強化措施和特殊處理,形(xíng)成了化(huà)學組合,使其非常堅固。具有優異的韌性和抗震性。由於陶瓷耐磨材料(liào)采用無方向性的硬質纖維和定向網狀加固(gù)措施,通過耦合可進一步提(tí)高韌性,斷裂韌性強,可有效防止衝擊力(lì)造成的破壞和剝落。

在選擇耐火磚使用耐火泥時,黑龍(lóng)江耐火(huǒ)水泥製造商必須注意網眼(yǎn)粉的數量。原則上,越精細越好。由於黑龍江耐(nài)火水泥的粘度非常(cháng)重要(yào),如果太粘稠,則幹燥速(sù)度會(huì)過快(kuài),這將給耐火磚的施工帶(dài)來不必要的麻煩。砌體耐火磚要針對不(bú)同類型(xíng)的(de)耐火泥使用不同的(de)器具,以防止混合。在耐(nài)火泥中(zhōng)加水時,請務必使用飲(yǐn)用(yòng)水,攪拌均勻。混(hún)合的耐火泥不能用水稀釋。灰縫已滿,耐火磚必須密實。地麵磚縫必須用耐火泥縫抹平,有些無法校正(zhèng)的部(bù)分也可以用耐火泥進行找平。

粘土磚和高鋁磚之間有很大的區別,但(dàn)是到(dào)底有什麽區別呢?粘土磚的鋁含量為35%-45%。黑龍江耐火水泥硬質粘(zhān)土熟料製成(chéng),需要顆粒大小後再進(jìn)行混合。在成型和幹燥之後,黑龍江耐火(huǒ)水泥在1300-1400℃的溫度下燒製。粘土磚(zhuān)的燒製過程主要是(shì)高嶺石連續脫水並分解以形成莫來石晶體的過程。粘土磚是弱酸性耐火產(chǎn)品(pǐn),可以抵抗酸性爐渣和酸性氣體的侵蝕。粘(zhān)土磚具有良好的熱性能,並能抵抗快速的冷熱。黏土磚在0-1000℃的溫度範圍內,隨著溫度的升高,黏土磚的體積(jī)均勻膨脹。